- компресор кондиціонера;

- насос гідропідсилювача керма;

- генератор у зборі з кронштейном кріплення;

- стартер;

- система керування двигуном;

- джгути електропроводки;

- впускний та випускний колектори;

- олійний щуп;

- опори двигуна;

- маховик або планшайба (за наявності автоматичної коробки передач).

Для капітального ремонту з двигуна знімаються:

- Головка блоку циліндрів;

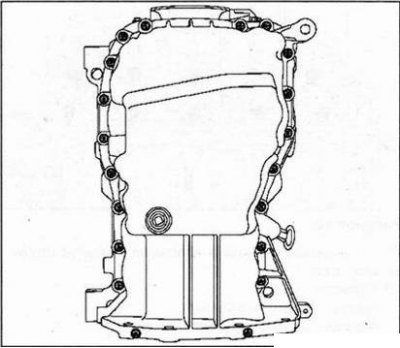

- піддон картера двигуна;

- масляний насос;

- водяний насос;

- поршні у зборі з шатунами;

- колінчастий вал.

Складання двигуна проводиться в порядку, зворотному перерахованому.

Процеси розбирання та складання складних вузлів двигуна будуть розглянуті у відповідних підрозділах.

Перед розбиранням приготуйте невеликі ящики або контейнери, щоб помістити в них дрібні деталі, що знімаються. Це допоможе зберегти їх при наступному складанні. Після зняття чергової деталі встановіть на свої місця елементи кріплення (болти, гайки, шайби), щоб прискорити процес складання та зберегти різьблення на деталях. Зберігайте деталі, які підлягають заміні, щоб порівняти їх з новими. Промаркуйте положення деталей, що знімаються (фарбою, ризиком чи іншим способом), щоб під час збирання встановити їх на колишнє місце. Перед початком розбирання ретельно вимийте двигун зовні гасом.

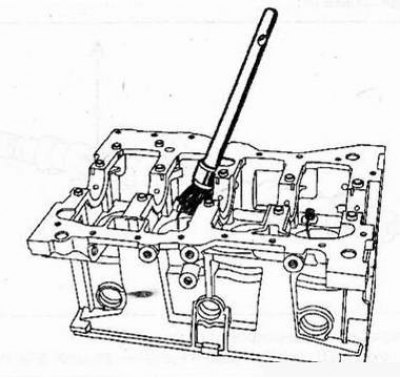

Помістіть чистий двигун на стенд для розбирання.

1. Зніміть: - заглушки на торцях розподільчих валів; - пробку отвору фіксатора положення ВМТ.

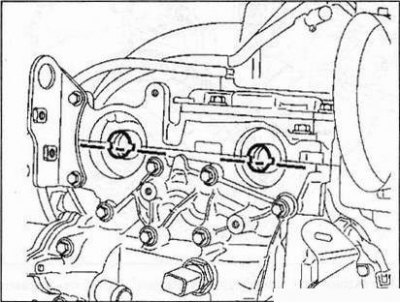

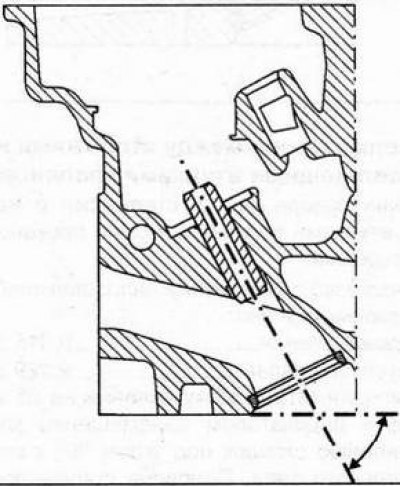

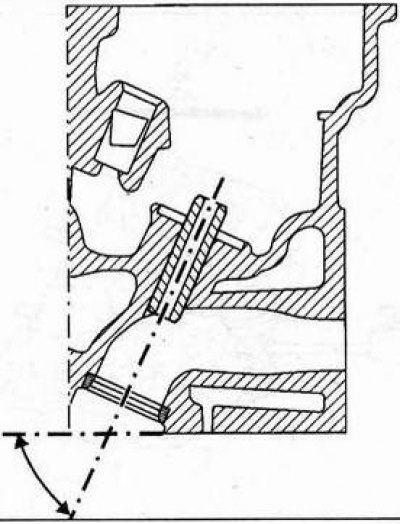

2. Встановіть розподільні вали канавками вниз, як показано нижче.

4. Переверніть колінчастий вал двигуна проти годинникової стрілки (з боку газорозподільного механізму), Поки колінчастий вал не упрється в стрижень фіксатора ВМТ.

Пази на кінцях розподільних валів повинні займати горизонтальне положення та бути зміщені щодо осі донизу, як показано на малюнку.

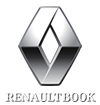

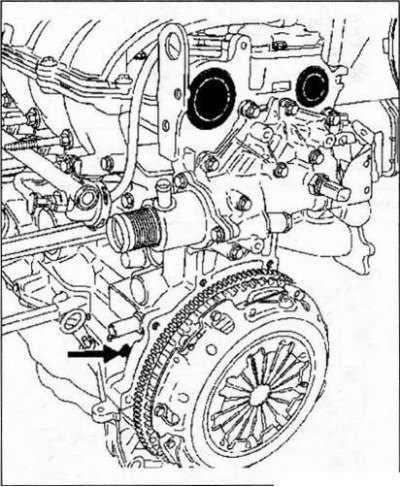

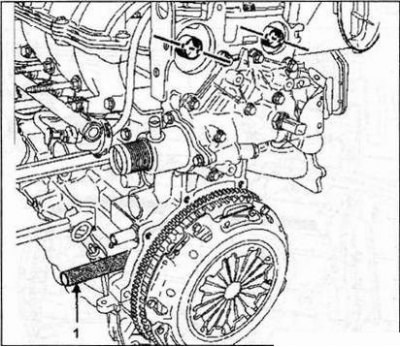

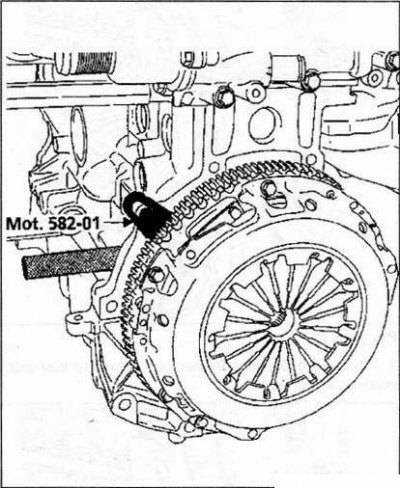

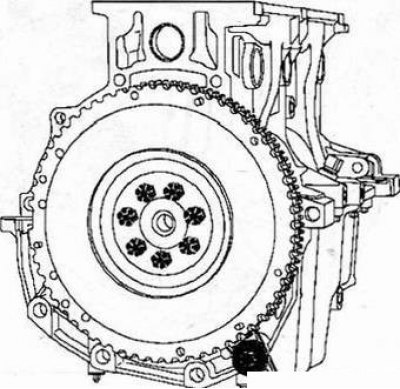

5. Встановіть пристрій для стопоріння маховика (Mot. 582-01).

6. Зніміть:

- шків колінчастого валу для приводу допоміжного обладнання;

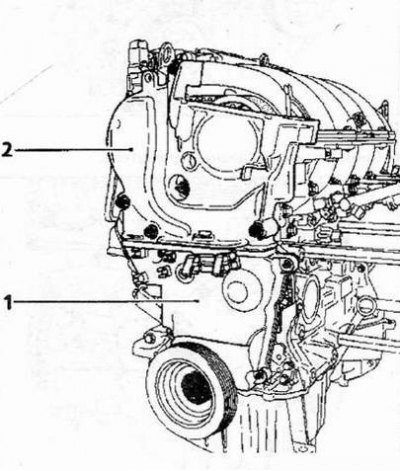

- середню кришку приводу газорозподільного механізму (1);

- верхню кришку приводу газорозподільного механізму (2).

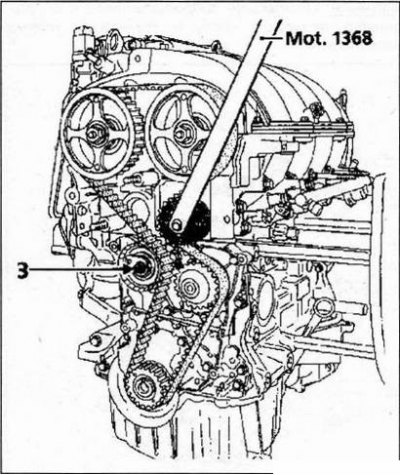

7. Відкрутіть гайку (3) на натяжному ролику.

8. Зніміть обвідний ролик, використовуючи Mot. 1368.

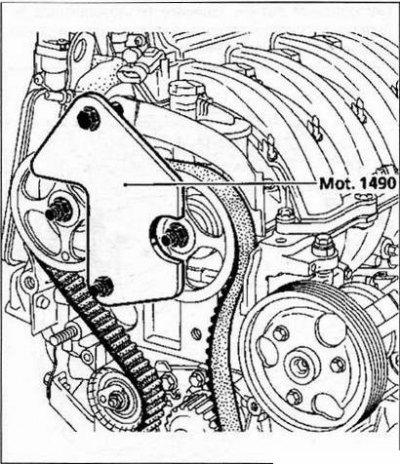

9. Зніміть: ремінь приводу газорозподільного механізму; шківи розподільних валів, використовуючи пристосування Mot. 1490.

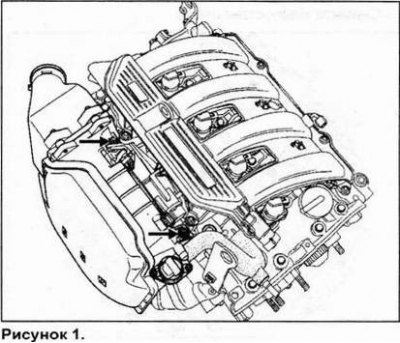

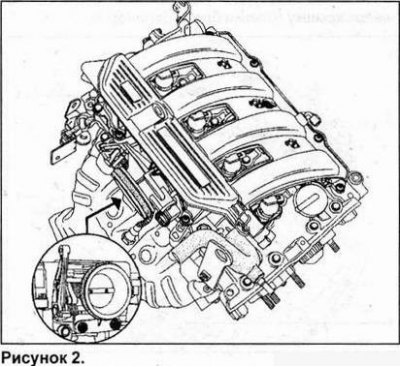

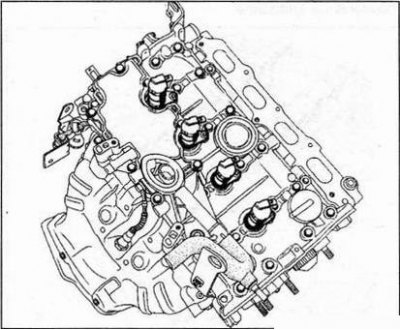

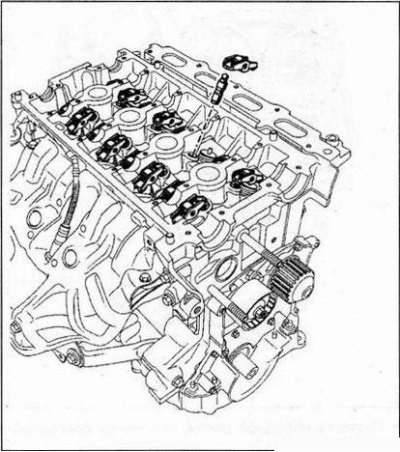

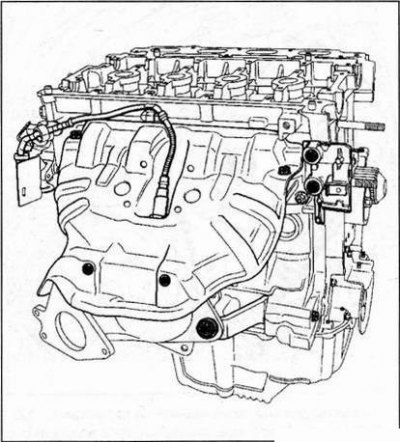

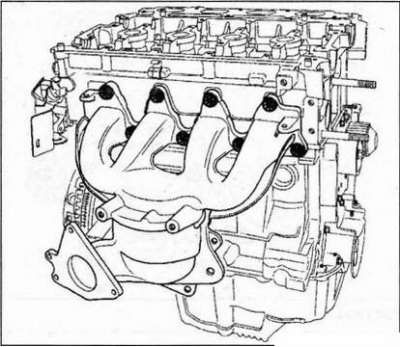

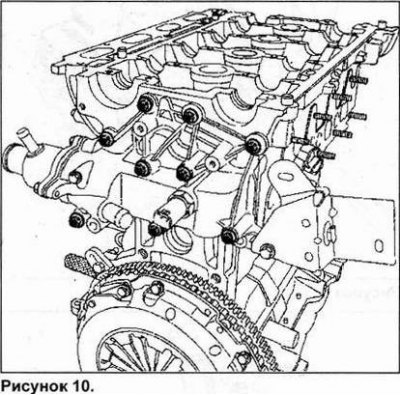

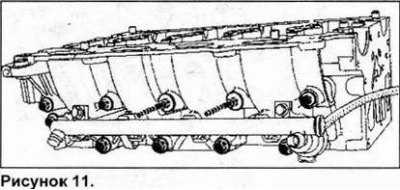

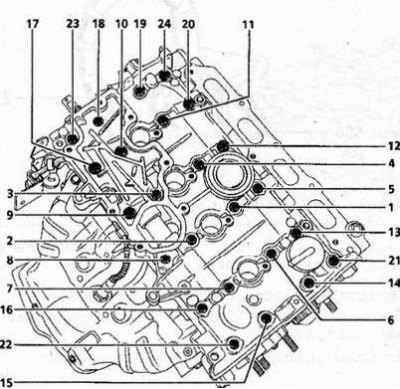

10. Зніміть деталі, показані на рисунках 1-12.

Відкрутіть болти кріплення корпусу повітряного фільтра та зніміть корпус повітряного фільтра.

Відкрутіть два болта кріплення дросельної заслінки та зніміть впускний повітряний розподільний колектор.

Зніміть котушки запалювання.

Малюнок 3. |

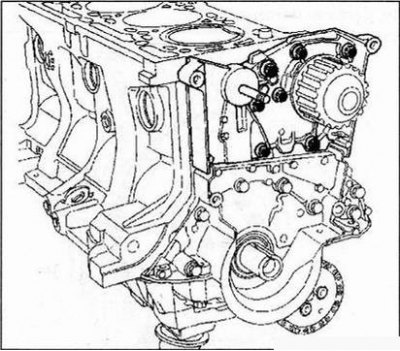

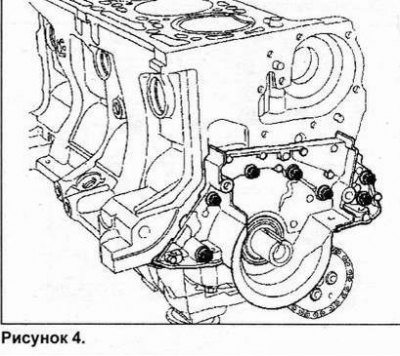

Малюнок 4. |

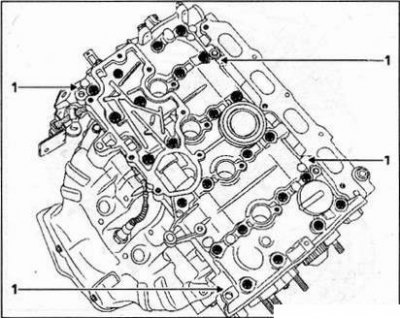

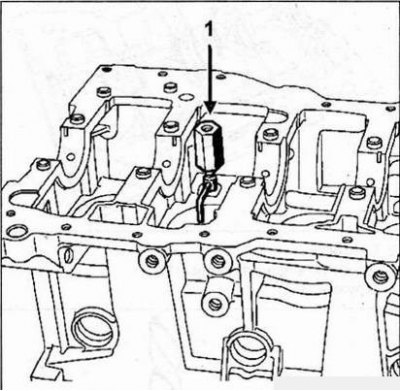

Відкрутіть 24 болта кріплення кришки головки блоку циліндрів і потім, постукуючи мідним молотком по виступах (1), зніміть вертикально догори кришку головки блоку циліндрів.

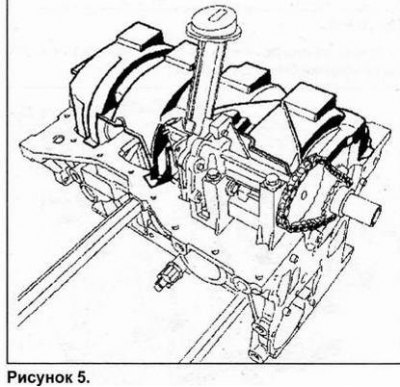

Малюнок 5.

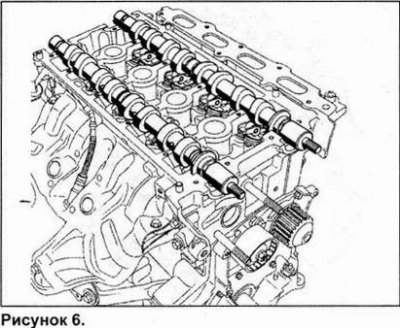

Зніміть розподільні вали впускних та випускних клапанів.

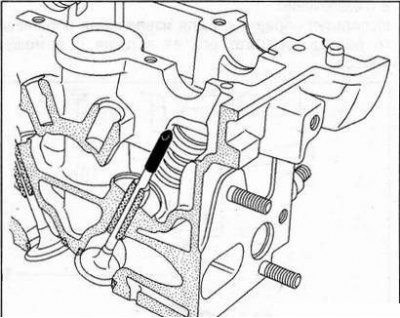

Зніміть коромисла та гідроштовхачі.

Увага: Поставте гідроштовхачі у вертикальне положення, щоб не допустити витоку олії з них.

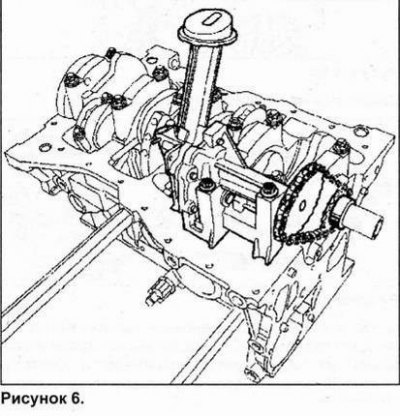

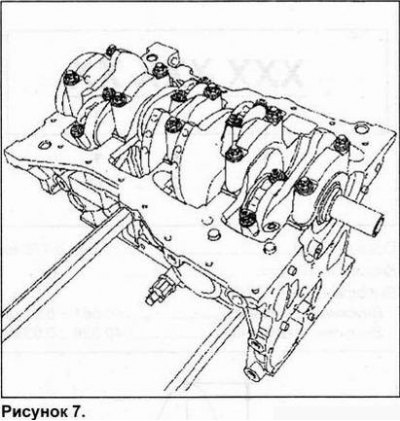

Малюнок 7.

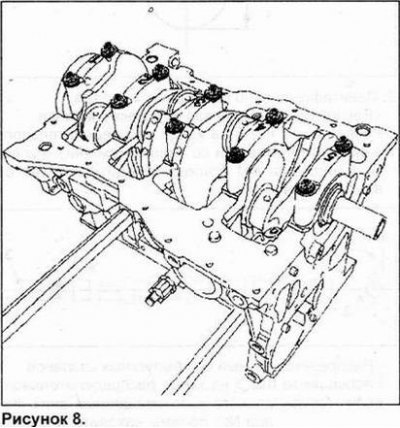

Відкрутіть два болта кріплення підкосу каталітичного нейтралізатора і зніміть підкіс каталітичного нейтралізатора (див. рис. 8).- За допомогою пристосування Mot. 1495 зніміть датчик кисню; зніміть теплозахисні екрани випускного колектора та проставку внутрішнього кожуха приводу ГРМ (див. рис. 8).

Малюнок 9.

Зніміть частину сорочки охолодження на торці головки блоку циліндрів.

Зніміть бензорозподільну рампу.

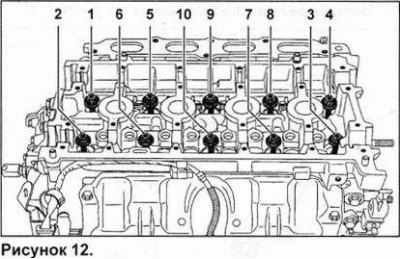

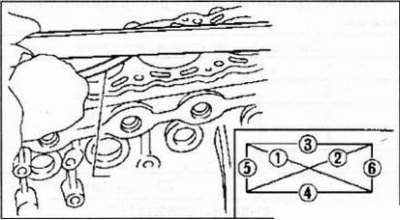

Відкрутіть 10 болтів кріплення головки блоку циліндрів рівномірно, за кілька підходів у вказаній на малюнку послідовності. Зніміть головку блоку циліндрів та прокладку головки блоку циліндрів.

11. За допомогою знімачів клапанів стисніть пружини клапанів.

12. Зніміть: сухарі пружин клапанів; верхні тарілки пружин клапанів; пружини клапанів; клапани; маслознімні ковпачки напрямних клапанів, використовуючи щипці Mot. 1335.

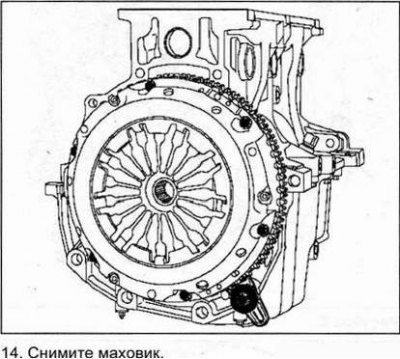

13. Зніміть кожух та відомий диск зчеплення.

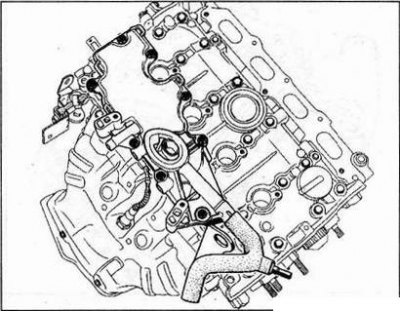

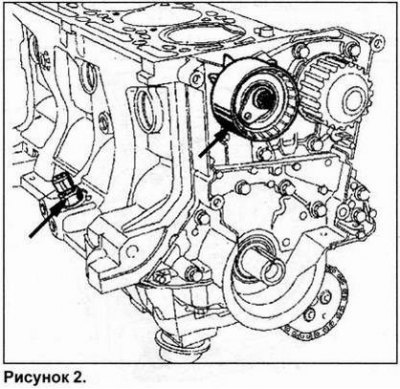

Малюнок 1.

Увага: Щоб уникнути тріщин у шатунах, не використовуйте кернер для маркування кришок нижніх головок шатунів щодо шатунів. Використовуйте для цієї мети маркер, що не змивається.

Зніміть кришки підшипників колінчастого валу (вони пронумеровані з 1 до 5).

Увага: Дуже важливо позначити положення вкладишів колінчастого валу, оскільки вони можуть належати до різних розмірних груп для кожного підшипника.

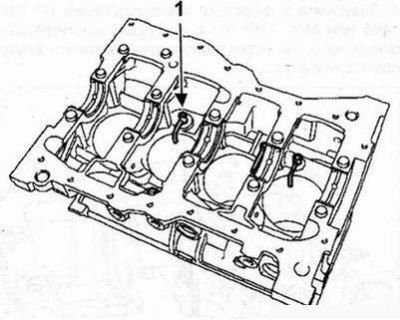

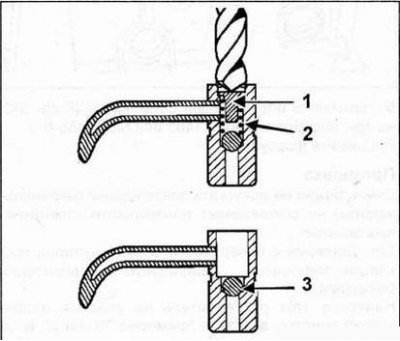

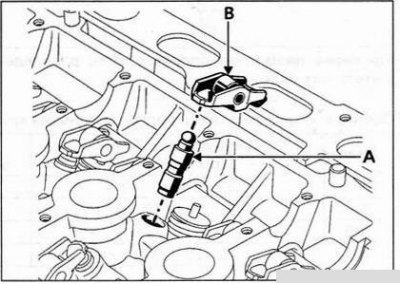

Зняття форсунок для охолодження днищ поршнів1. Розсвердліть форсунки для охолодження днищ поршнів (1) свердлом діаметром 7 мм.

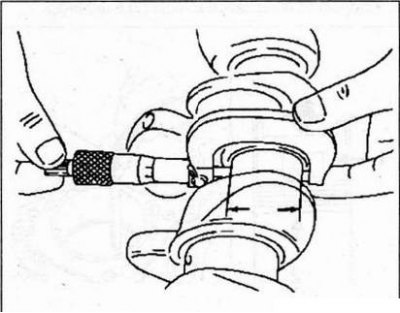

2. Зніміть: упорну втулку пружини (1); пружину (4).

Увага: Не виймайте кульку (3) щоб стружка не потрапила в масляний канал.

3. Видаліть тирсу за допомогою пензля.

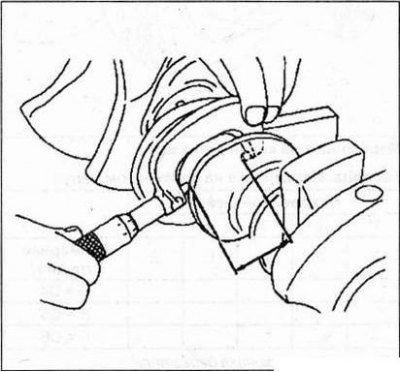

4. Загорніть у форсунки пристрій (1) (Mot. 1485 або Mot. 1485-01) за допомогою шестигранного ключа на 6 мм (ключ необхідно вставити всередину пристрою).

5. Наверніть інерційний знімач (1) (Emb. 880) на пристосування (Mot. 1485 або Mot. 1485-01).

6. Зніміть форсунки.

Промивка

Дуже важливо не допускати пошкоджень (подряпини, задираки) на поверхнях, що сполучаються алюмінієвих деталей.

Для видалення з поверхні залишків старої прокладки використовуйте спеціальний розчинник Decapjoint.

Нанесіть цей розчинник на ділянку, що підлягає очищенню, зачекайте приблизно 10 хвилин, потім видаліть залишки прокладки дерев'яним шпателем.

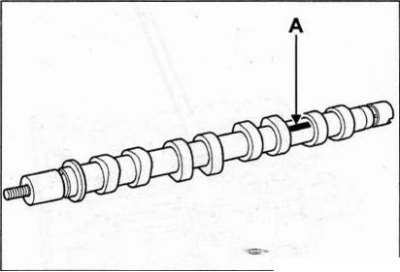

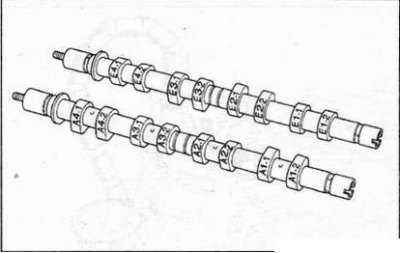

Розподільчі вали

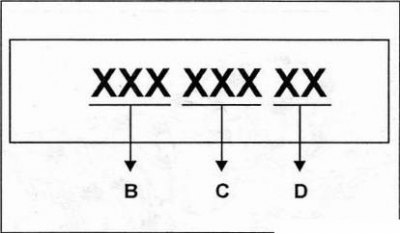

1. Розподільні вали ідентифікуються за маркуванням (А).

Подробиці маркування (А):

- - Мітки (У) і (З) призначені лише для постачальника;

- мітка (D) служить для ідентифікації розподільчих валів: AM – впускний розподільчий вал; ЕМ – випускний розподільчий вал.

- Осьовий зазор - 0,08 - 0,178 мм

- Кількість опор - 6

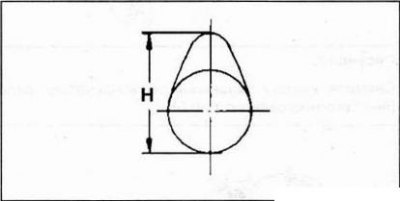

- Висота кулачків "Н":

- Впускних клапанів - 40,661±0,03 мм

- Випускних клапанів - 40,038±0,03 мм

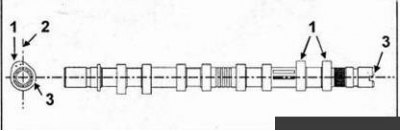

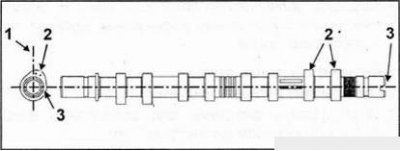

2. Ідентифікація за положенням кулачків. - Розподільний вал впускних клапанів. Розташуйте паз 3 на кінці розподільного валу горизонтально та зі зміщенням вниз. Кулачки циліндра 1 №1 повинні знаходитися зліва від вертикальної осі 2.

Розподільний вал випускних клапанів. Розташуйте паз 3 на кінці горизонтального розподільного валу і зі зміщенням вниз. Кулачки 2 циліндра №1 повинні бути праворуч від вертикальної осі 1.

Таблиця. Діаметр опор розподільного валу в головці блоку циліндрів

| З боку маховика двигуна | |

| 1 | |

| 2 | |

| 3 | 25+0.061 +0.04 мм |

| 4 | |

| 5 | |

| 6 | 28+0,061+0.04. мм |

| З боку приводу ГРМ | |

Перевірка діаметрів опор розподільних валів у головці блоку циліндрів.

Таблиця. Діаметр шийок розподільних валів

| З боку маховика двигуна | |

| 1 | |

| 2 | |

| 3 | 250 -0.021 мм |

| 4 | |

| 5 | |

| 6 | 280 -0.021, мм |

| З боку приводу ГРМ | |

А 4 -1 = Впускний клапан циліндра 4 та кулачок № 1.

Е 4 -1 = Випускний клапан циліндра 4 та кулачок № 1.

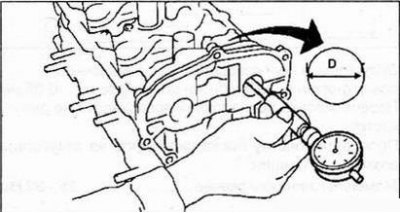

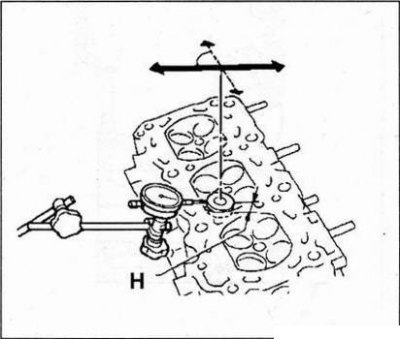

Перевірка осьового люфта розподільного валаВстановіть на місце: - розподільні вали у правильне положення; - кришку головки блоку циліндрів; затягніть болти її кріплення (порядок та моменти затягування див. таблицю "Порядок затягування болтів кріплення кришки головки блоку циліндрів").

Перевірте осьовий люфт, який має бути в межах 0,08-0,178 мм.

Перевіряє діаметри опорних шийок розподільних валів.

Таблиця. Порядок затягування болтів кріплення кришки головки блоку циліндрів

| Етап | Послідовність затягування болтів | Послідовність ослаблення затягування болтів | Момент затягування (Нм) |

| №1 | 22-23-20-13 | - | 8 |

| №2 | з 1 по 12, з 14 по 19, з 21 по 24 | - | 12 |

| №3 | - | 22-23-20-13 | - |

| №4 | 22-23-20-13 | - | 12 |

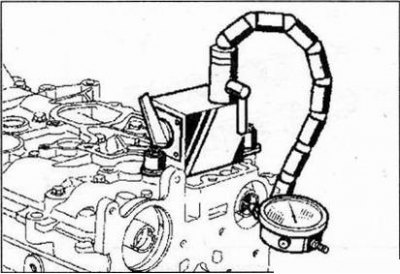

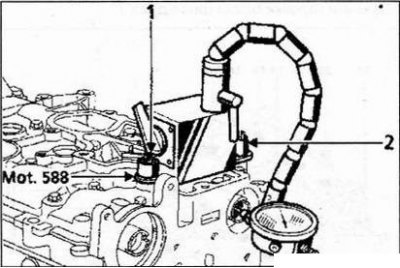

Примітка: Щоб встановити магнітний тримач індикатора на головку блоку циліндрів, використовуйте Mot. 588 та закріпіть його за допомогою монтажних болтів (1) масляного відстійника та втулок (2) із зазначеними нижче розмірами:

- зовнішній діаметр 18 мм;

- діаметр отвору під болт (1) 9 мм;

- висота 15 мм.

Зніміть кришку головки блоку циліндрів та розподільні вали.

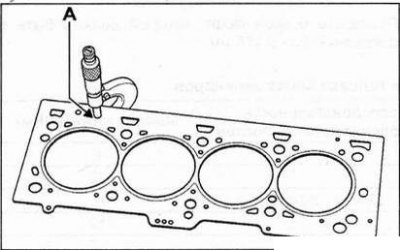

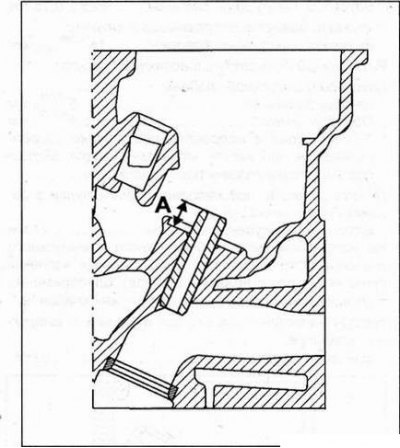

Прокладка головки блоку циліндрівТовщина прокладки головки блоку циліндрів вимірюється в точці (А).

Товщина прокладки головки блоку циліндрів:

- Товщина нової прокладки ущільнювача — 0,96±0,06 мм

- Товщина обтиснутої прокладки - 0,93±0,06 мм

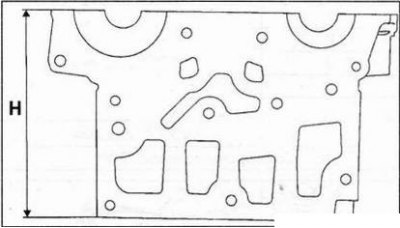

Головка блоку циліндрів

Висота "Н" головки блоку циліндрів - 137 мм

Допустима неплощинність привалкової поверхні головки блоку циліндрів - 0,05 мм.

Перешліфування привалки не допускається. Перевірте головку блоку циліндрів на відсутність можливих тріщин.

Моменти затягування свічок - 25-30 Нм

Блок циліндрів

Перевірте перевірочною лінійкою та набором щупів неплощинність привалкової площини.

Допустима неплощинність привалкової поверхні блоку циліндрів - 0,03 мм.

Перешліфування привалочної поверхні не допускається.

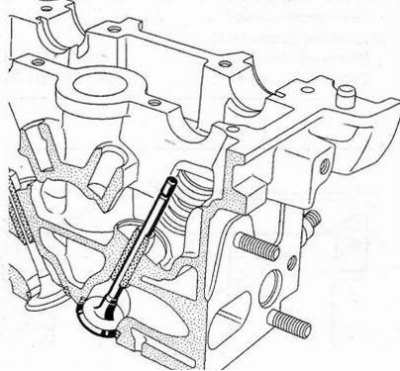

ГідрокомпенсаториЦей двигун оснащений гідрокомпенсаторами (А) та одноплечними важелями з роликом (У).

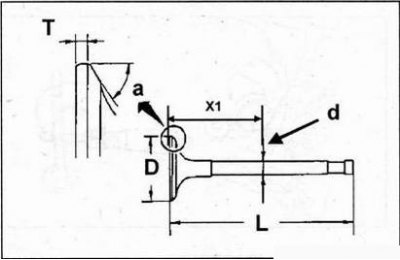

Клапани

Підйом клапанів:

- Впускний клапан - 9,22 мм

- Випускний клапан - 8,075 мм

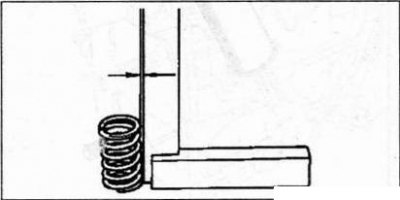

Діаметр стрижня "d" (вимірюється з відривом " Х1 "):

- Х1 (впускний клапан) - 75,14±0,35 мм

- Впускний клапан - 5,484±0,01 мм

- Х1 (випускний клапан) - 77,5±0,35 мм

- Випускний клапан - 5,473±0,01 мм

Діаметр тарілки "D":

- Впускний клапан - 32,7±0,12 мм

- Випускний клапан - 27,96±0,12 мм

Кут фаски:

- Впускний та випускний клапани - 90°15 '

Довжина клапана "L":

- Впускний клапан - 109,32 мм

- Випускний клапан - 107,64 мм

Товщина голівки "Т":

- Впускний клапан - 1,15 мм

- Випускний клапан - 1,27 мм

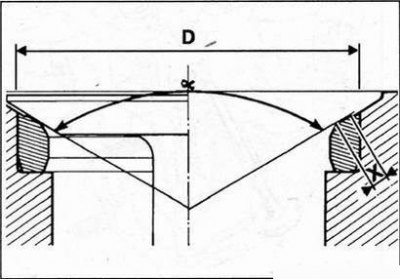

Сідла клапанів

Кут посадкової фаски сідла α:

- Впускний та випускний клапани - 89°

Ширина посадкової фаски X:

- Впускний клапан - 1,3 мм+1,4 мм

- Випускний клапан - 1,41 '3 мм

Зовнішній діаметр D:

- Впускний клапан - 33,542±0,006 мм

- Випускний клапан - 28,792±0,006 мм

Напрямні втулки клапанів

Довжина:

- Впускний та випускний клапани - 40,5±0,15 мм

Зовнішній діаметр напрямної втулки:

- Впускний та випускний клапани - 11+0,068 +0,05мм

Внутрішній діаметр напрямної втулки:

- Впускний та випускний клапани:

- Не оброблені - 5+0,075 мм

- Оброблені* - 5,5 мм+0,018 мм

* Отвір у напрямній втулці розгортається під вказаний розмір після запресування втулки головку блоку циліндрів. Діаметр гнізда під направляючу втулку в головці блоку циліндрів:

- Впускний та випускний клапани - 11 мм

На напрямні втулки впускного та випускного клапанів встановлюються маслознімні ковпачки (ущільнення для стрижнів клапанів) одночасно службовці нижніми опорами для пружин клапанів.

Нахил напрямних втулок впускних та випускних клапанів: Впускний клапан - 63°30 '

Випускний клапан - 66°

Виступання "А" напрямних втулок впускного та випускного клапанів - 11±0,15 мм

Перевірка зазору між стрижнями та напрямними втулками клапанів Перевірку зазору між стрижнями та напрямними втулками ковпачків можна проводити двома способами.

Номінальний зазор між напрямною втулкою та стрижнем клапана:

- Впускний клапан - 0,015±0,048 мм

- Випускний клапан - 0,029±0,062 мм

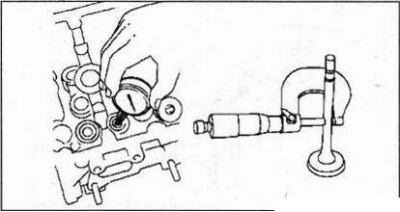

1. Підніміть головку клапана на 25 мм, потім виміряйте індикатором переміщення клапана у напрямку стрілок під кутом 90°до осі розподільчого валу. Половина отриманої величини дасть значення зазору між стрижнем та спрямовуючою втулкою клапана.

2. Виміряйте діаметр стрижня клапана та внутрішній діаметр напрямної втулки.

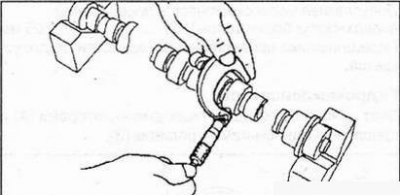

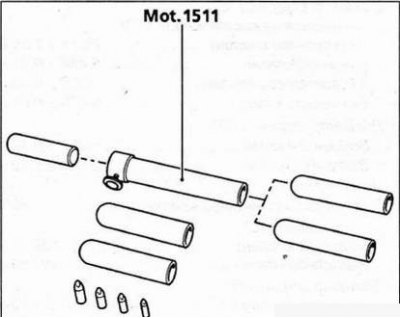

Маслознімні ковпачкиДля встановлення маслознімних ковпачків стрижнів клапанів необхідно використовувати пристосування Mot. 1511.

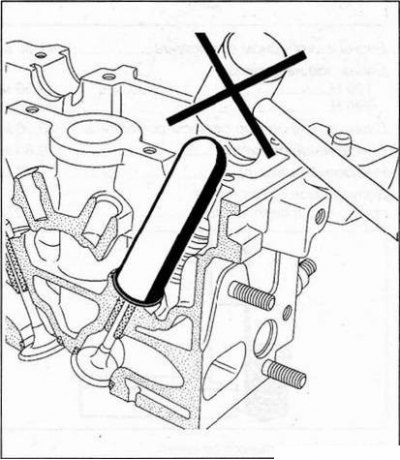

Примітка: Перед встановленням не змащуйте маслознімні ковпачки стрижнів клапанів маслом.

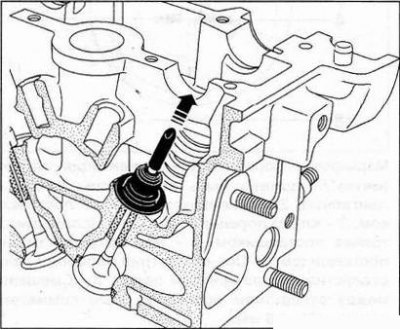

Встановлення нових маслознімних ковпачківВставте клапан у головку блоку циліндрів.

Одягніть наконечник Mot. 1511 на стрижень клапана (внутрішній діаметр наконечника має бути різний діаметру стрижня).

Утримуйте клапан притиснутим до сідла. Встановіть маслознімний ковпачок стрижня клапана (не змащений олією) на наконечник

Натискайте на маслознімний ковпачок, поки він не зійде з наконечника, потім заберіть наконечник.

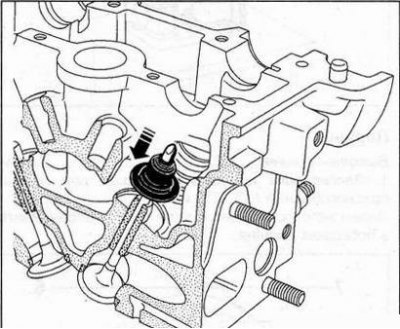

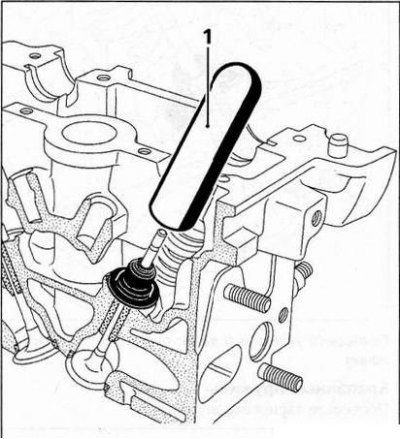

Встановіть штовхач (1) на маслознімний ковпачок стрижня клапана.

Примітка: Внутрішній діаметр штовхача має збігатися з діаметром стрижня клапана. Крім того, низ штовхача повинен частково упиратися в маслознімний ковпачок стрижня клапана, який є нижньою опорною шайбою для пружини клапана.

Поставте на місце олійний ковпачок, постукавши долонею по верхній частині штовхача, поки маслознімний ковпачок не стикнеться з головкою блоку циліндрів.

Повторіть наведені вище операції для всіх клапанів.

Клапані пружини

Перевірте тарування пружин.

Довжина у вільному стані - 41,30 мм

Довжина під навантаженням:

- 190 Н - 34,50 мм

- 590 Н - 24,50 мм

Довжина в повністю стислому стані - 23,20 мм

Внутрішній діаметр - 18,80 мм

Зовнішній діаметр - 27 мм

Допустиме відхилення пружини від вертикалі - 1,2 мм

Дріт овального перерізу.

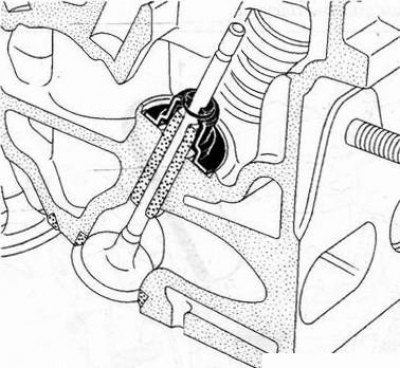

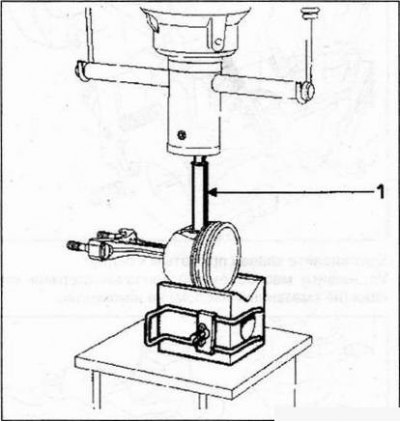

Видалення поршневих пальцівВстановіть поршень у V-подібну підставку так, щоб поршневий палець збігався з отвором для його виймання.

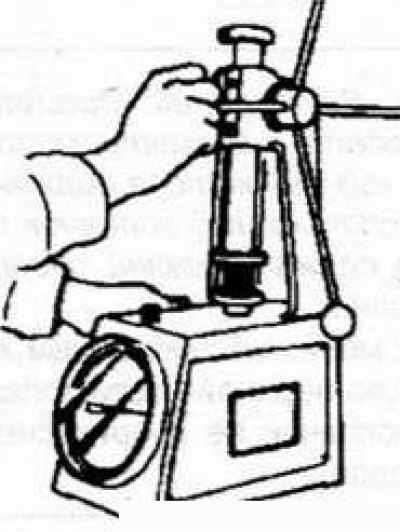

Використовуючи оправлення (1) для вилучення поршневого пальця, видаліть його з поршня за допомогою преса.

Поршні

Висота поршня - 46,5 мм

1. Запресування поршневого пальця за допомогою пристроїв А13, С13 та В10. Палець запресовується у шатун і повертається у бобишках поршня.

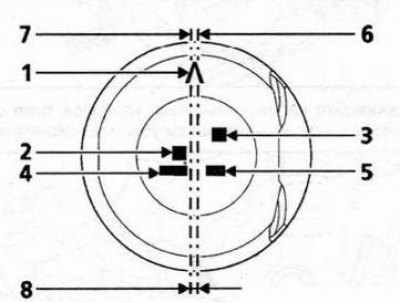

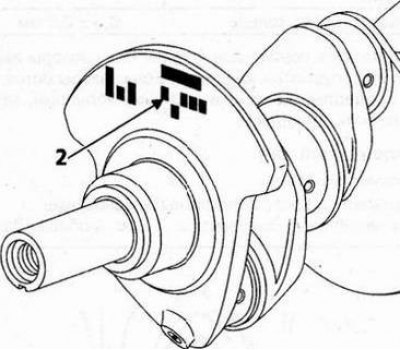

Маркування поршнів. 1 - Орієнтація поршня (мітка "Л" повинна бути з боку маховика двигуна), 2 - Використовується лише постачальником, 3 - Клас поршня (А-В-С), 4 - Використовується тільки постачальником, 5 - Використовується тільки постачальником, 6 - Вісь симетрії поршня, 7 - Вісь отвору під поршневий палець, 8 - Зміщення між отвором осі (7) і віссю симетрії поршня (6) – 0,8 мм.

Таблиця. Розмірні групи поршнів та циліндрів блоку

| Позначення розмірної групи поршнів | Діаметр поршнів, мм | Діаметр циліндрів, мм |

| А | 79,470 - 79,479 | 79,500 - 79,509 |

| У | 79,480 - 79,489 | 79,510 - 79,519 |

| З | 79,490 - 79,500 | 79,520 - 79,530 |

Увага: Необхідно дотримуватись відповідності діаметрів поршнів і циліндрів.

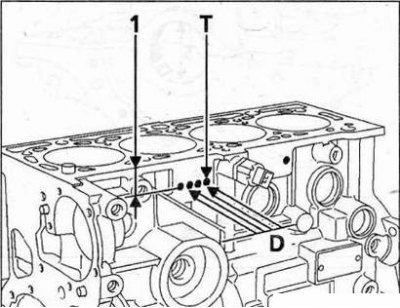

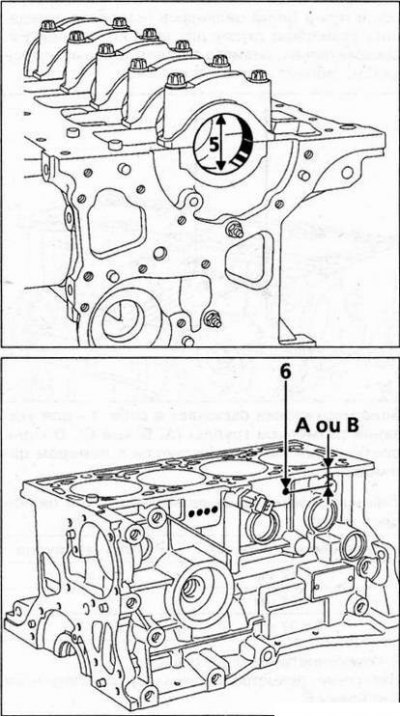

Положення отворів "Т" по відношенню до поверхні стику блоку циліндрів дозволяє визначити розмірну групу для кожного циліндра і, отже, діаметр відповідного поршня (див. таблицю відповідності нижче).

Зона маркування включає. 1 - для вказівки розмірної групи (А, В або С), D - для співвідношення розмірної групи з номером циліндра.

Таблиця. Позначення розмірних груп цилін дров блоку

| Положення отворів Т | Розмірна група |

| 1 = 17 мм | А |

| 2 = 27 мм | У |

| 3 = 37 мм | З |

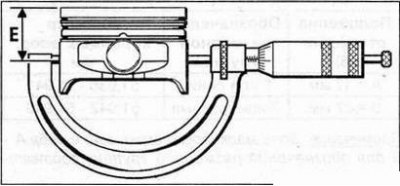

2. Вимірювання діаметра поршня. Вимірювання діаметра повинно здійснюватися на відстані Е.

- Е - 45,7±0,01 мм

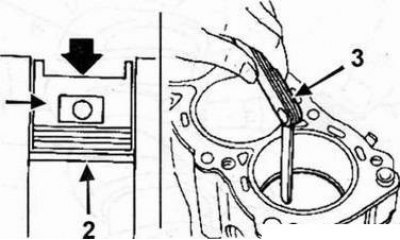

Перевірка зазорів у замках поршневих кілець

1. Встановіть поршневе кільце (2) у циліндр.

2. Просуньте поршневе кільце (2) до середини циліндра за допомогою поршня (1).

3. Виміряйте зазор кільця в замку набором щупів (3).

Таблиця. Зазори в замках поршневих кілець

| Поршневі кільця | Зазор у замку |

| Верхнє компресійне кільце | 0,225±0,075 мм |

| Нижнє компресійне кільце | 0,5±0,1 мм |

| Олійне кільце | 0,9±0,5 мм |

4. Замініть поршневі кільця, якщо зазори виходять із допустимих меж. Якщо зазори залишаються за межами допуску та з новими кільцями, замініть блок циліндрів.

Колінчастий вал

Кількість опор - 5

Корінні шийки з гальковими канавками: Номінальний діаметр - див

Осьовий зазор колінчастого валу: Без зносу вкладишів установочного підшипника - 0,045-0,252 мм

З урахуванням зносу вкладишів настановного підшипника — 0,852 мм

Вкладиші настановного підшипника знаходяться на опорі № 3.

Примітка: Радіус кривошипу колінчастого валу складає 35 мм.

Шатунні шийки з гальковими канавками: Номінальний діаметр - 43,97±0,01 мм

Маркування на колінчастому валу.

Таблиця. Маркування на колінчастому валу

| № корінної шийки | |||||

| V | 2 | 3 | 4 | 5 | |

| Е | F | Е | Е | Е | Розмірна група |

| D = D4 | |||||

| Е = D5 | |||||

| F = D6 | |||||

* З боку маховика двигуна.

| Позначення розмірної групи на колінчастому валу | Діаметр корінних шийок, мм |

| D = D4 | 47,990 - 47,996 |

| Е = D5 | 47,997 - 48,002 |

| F = D6 | 48,003 - 48,009 |

Блок циліндрів

Розмірні групи корінних опор (5) позначені положенням свердлінь на блоці циліндрів (6) над олійним фільтром.

Таблиця. Розмірні групи корінних опор

| Положення отворів (6) | Позначення розмірної групи | Діаметр корінних опор, мм |

| А = 17 мм | 1 або синій | 51,936 - 51,941 |

| В = 27 мм | 2 або червоний | 51,942 - 51,949 |

Примітка: Зона маркування включає А для позначення розмірної групи, відповідно, 1 або 2.

Таблиця. Відповідність розмірних груп вкладень розмірним групам корінних шийок і корінних опор колінчастого валу

| Розмірна група корінних шийок | |||

| D1 або D4 | D2або D5 | D3 або D6 | |

| 1* | С1 = Жовтий 1,949-1,955 | С2 = Синій 1,946-1,952 | С4 = Червоний 1,953-1,959 |

| 2* | СЗ = Чорний 1,943-1,949 | С1 = Жовтий 1,949-1,955 | С2 = Синій 1,946-1,952 |

| Товщина та клас вкладишів | |||

* Розмірна група корінної опори колінчастого валу.

Примітка: склад запасних частин надасть лише вкладки розмірної групи 02 (сині мітки).